Utilisateur:Kwapix/Circuit imprimé

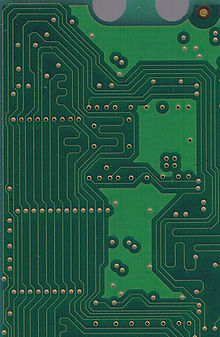

Un circuit imprimé (ou PCB de l'anglais printed circuit board) est un support, en général une plaque, permettant de maintenir et de relier électriquement un ensemble de composants électroniques entre eux, dans le but de réaliser un circuit électronique complexe. On le désigne aussi par le terme de carte électronique.

Il est constitué d'un assemblage d'une ou plusieurs fines couches de cuivre séparées par un matériau isolant. Les couches de cuivre sont gravées par un procédé chimique pour obtenir un ensemble de pistes, terminées par des pastilles. Le circuit imprimé est souvent recouvert d'une couche de vernis coloré qui protège les pistes de l'oxydation et d'éventuels courts-circuits.

Les pistes relient électriquement différentes zones du circuit imprimé. Les pastilles, une fois perforées, établissent une liaison électrique, soit entre les composants soudés à travers le circuit imprimé, soit entre les différentes couches de cuivre. Dans certains cas, des pastilles non perforées servent à souder des composants montés en surface.

Histoire modifier

Les premières ébauches de circuit imprimé sont consécutives au développement industriel du télégraphe, du téléphone et de la radio, au début du XXe siècle[1].

En 1903 à Londres, Albert Hanson, berlinois d'origine, déposa un brevet[2] pour un système de fils conducteurs collés sur un papier de paraffine, pour améliorer les centraux téléphoniques de l'époque. Bien que ce ne fut pas encore un circuit réellement imprimé, il s'agissait déjà d'un assemblage de conducteurs sur un matériau isolant. Cet inventeur avait posé les jalons du circuit imprimé moderne double face, en ajoutant des trous dans l'isolant pour permettre une connexion électrique entre les fils des deux faces. Il évoqua aussi la possibilité de formation de conducteurs en surface par électrodéposition ou en utilisant un matériau à base de poudre métallique.

L'américain Thomas Edison s'est intéressé au problème du tracé des pistes conductrices sur le papier isolant. Dans sa réponse au fondateur de Sprague Electric Co., il proposa plusieurs idées comme le dépôt chimique d'un métal ou le revêtement d'une feuille d'or sur une matière adhésive.

En 1913, le britannique Arthur Berry breveta un procédé de fabrication de circuits pour radiateur électrique qui consistait à déposer une couche de cuivre pour ensuite la graver. L'américain Max Schoop déposa en 1918 un brevet sur un procédé de projection thermique de métal à travers un masque[3]. En 1925, Charles Ducas breveta un procédé d'électrodéposition de cuivre[4], permettant de créer des pistes conductrices sur les deux faces du diélectrique. Ducas y décrivait aussi des circuits multicouches et comment relier électriquement les couches entre elles. Le français César Parolini déposa en 1927 un brevet[5] sur l'impression de motifs adhésifs sur un diélectrique et dépôt de poudre de cuivre en surface, mettant en application une idée d'Edison en y associant un procédé de Ducas.

History modifier

Avant le développement des circuits imprimés, les circuits électriques et électroniques étaient connectés directement sur un chassis. Typiquement, un chassis était une feuille ou un panneau de métal , parfois avec un dessous en bois. Les composants étaient attachés au chassis, en général avec un isolant quand le point de connection au chassis était en métal, et ensuite leurs pattes étaient soudées directement ou avec des fils ou parfois en utilisant des crimp connector, wire connector lugs on screw terminals, or other methods. Les circuits étaient larges, volumineux, lourds et relativement fragile (même en ne prenant pas en compte l'enveloppe en verre des tubes à vides souvent inclus dans les circuits), et la production exigeait beaucoup de travail, donc les produits étaient chers.

Les premières ébauches de circuit imprimé sont consécutives au développement industriel du télégraphe, du téléphone et de la radio, au début du XXe siècle[1].

En 1903 à Londres, Albert Hanson, berlinois d'origine, déposa un brevet[2] pour un système de fils conducteurs collés sur un papier de paraffine, pour améliorer les centraux téléphoniques de l'époque. Bien que ce ne fut pas encore un circuit réellement imprimé, il s'agissait déjà d'un assemblage de conducteurs sur un matériau isolant. Cet inventeur avait posé les jalons du circuit imprimé moderne double face, en ajoutant des trous dans l'isolant pour permettre une connexion électrique entre les fils des deux faces. Il évoqua aussi la possibilité de formation de conducteurs en surface par électrodéposition ou en utilisant un matériau à base de poudre métallique.

L'américain Thomas Edison s'est intéressé au problème du tracé des pistes conductrices sur le papier isolant. Dans sa réponse au fondateur de Sprague Electric Co., il proposa plusieurs idées comme le dépôt chimique d'un métal ou le revêtement d'une feuille d'or sur une matière adhésive.

En 1913, le britannique Arthur Berry breveta un procédé de fabrication de circuits pour radiateur électrique qui consistait à déposer une couche de cuivre pour ensuite la graver. L'américain Max Schoop déposa en 1918 un brevet sur un procédé de projection thermique de métal à travers un masque[3]. En 1925, Charles Ducas breveta un procédé d'électrodéposition de cuivre[4], permettant de créer des pistes conductrices sur les deux faces du diélectrique. Ducas y décrivait aussi des circuits multicouches et comment relier électriquement les couches entre elles. Le français César Parolini déposa en 1927 un brevet[5] sur l'impression de motifs adhésifs sur un diélectrique et dépôt de poudre de cuivre en surface, mettant en application une idée d'Edison en y associant un procédé de Ducas.

En 1936 Paul Eisler, un ingénieur autrichien exilé au Royaume-Uni, créa un circuit imprimé alors qu'il fabriquait une radio. En 1941 un circuit imprimé multicouches fut utilisé dans les mines navales magnétiques allemandes. Vers 1943 les Etats-Unis ont commencé à utiliser cette technologie à une plus grande échelle pour fabriquer des fusées de proximité (détonateurs) lors de la Seconde Guerre Mondiale. Après la guerre, en 1948, les Etats-Unis autorisent l'utilisation commerciale de cette invention. Les circuits imprimés ne devinrent courants dans les produits grand public qu'à partir du milieu des années 1950, après que le processus Auto-Sembly fut développé par l'United States Army. A peu près à la même période, au Royaume-Uni, Geoffrey Dummer développa un processus similaire.

Même si les circuits imprimés devinrent disponibles, la méthode de fabrication de liaison point à point sur chassis était encore largement utilisée dans l'industrie (comme pour les télévisions ou les chaînes hi-fi) jusqu'à la fin des années 1960. Les circuits imprimés ont été progressivement introduits pour réduire la taille, le poids et le coûts des composants d'un circuit.

Précédent l'invention du circuit imprimé à proprement parlé, l'Electronic Circuit Making Equipment (ECME) de John Sargrove, vaporisait du métal sur une carte en bakélite, ce qui est dans l'esprit du circuit imprimé. Cette machine pouvait produire jusqu'à trois cartes radio par minute.

Before the development of printed circuit boards electrical and electronic circuits were wired point-to-point on a chassis. Typically, the chassis was a sheet metal frame or pan, sometimes with a wooden bottom. Components were attached to the chassis, usually by insulators when the connecting point on the chassis was metal, and then their leads were connected directly or with jumper wires by soldering, or sometimes using crimp connectors, wire connector lugs on screw terminals, or other methods. Circuits were large, bulky, heavy, and relatively fragile (even discounting the breakable glass envelopes of the vacuum tubes that were often included in the circuits), and production was labor-intensive, so the products were expensive.

Development of the methods used in modern printed circuit boards started early in the 20th century. In 1903, a German inventor, Albert Hanson, described flat foil conductors laminated to an insulating board, in multiple layers. Thomas Edison experimented with chemical methods of plating conductors onto linen paper in 1904. Arthur Berry in 1913 patented a print-and-etch method in the UK, and in the United States Max Schoop obtained a patent[6] to flame-spray metal onto a board through a patterned mask. Charles Ducas in 1927 patented a method of electroplating circuit patterns.[7]

The Austrian engineer Paul Eisler invented the printed circuit as part of a radio set while working in the UK around 1936. In 1941 a multi-layer printed circuit was used in German magnetic influence naval mines. Around 1943 the USA began to use the technology on a large scale to make proximity fuses for use in World War II.[7] After the war, in 1948, the USA released the invention for commercial use. Printed circuits did not become commonplace in consumer electronics until the mid-1950s, after the Auto-Sembly process was developed by the United States Army. At around the same time in the UK work along similar lines was carried out by Geoffrey Dummer, then at the RRDE.

Even as circuit boards became available, the point-to-point chassis construction method remained in common use in industry (such as TV and hi-fi sets) into at least the late 1960s. Printed circuit boards were introduced to reduce the size, weight, and cost of parts of the circuitry. In 1960, a small consumer radio receiver might be built with all its circuitry on one circuit board, but a TV set would probably contain one or more circuit boards.

Predating the printed circuit invention, and similar in spirit, was John Sargrove's 1936–1947 Electronic Circuit Making Equipment (ECME) which sprayed metal onto a Bakelite plastic board. The ECME could produce three radio boards per minute.

During World War II, the development of the anti-aircraft proximity fuse required an electronic circuit that could withstand being fired from a gun, and could be produced in quantity. The Centralab Division of Globe Union submitted a proposal which met the requirements: a ceramic plate would be screenprinted with metallic paint for conductors and carbon material for resistors, with ceramic disc capacitors and subminiature vacuum tubes soldered in place.[8] The technique proved viable, and the resulting patent on the process, which was classified by the U.S. Army, was assigned to Globe Union. It was not until 1984 that the Institute of Electrical and Electronics Engineers (IEEE) awarded Mr. Harry W. Rubinstein the Cledo Brunetti Award for early key contributions to the development of printed components and conductors on a common insulating substrate. Mr. Rubinstein was honored in 1984 by his alma mater, the University of Wisconsin-Madison, for his innovations in the technology of printed electronic circuits and the fabrication of capacitors.[9] This invention also represents a step in the development of integrated circuit technology, as not only wiring but also passive components were fabricated on the ceramic substrate.

Originally, every electronic component had wire leads, and a PCB had holes drilled for each wire of each component. The component leads were then inserted through the holes and soldered to the copper PCB traces. This method of assembly is called through-hole construction. In 1949, Moe Abramson and Stanislaus F. Danko of the United States Army Signal Corps developed the Auto-Sembly process in which component leads were inserted into a copper foil interconnection pattern and dip soldered. The patent they obtained in 1956 was assigned to the U.S. Army.[10] With the development of board lamination and etching techniques, this concept evolved into the standard printed circuit board fabrication process in use today. Soldering could be done automatically by passing the board over a ripple, or wave, of molten solder in a wave-soldering machine. However, the wires and holes are inefficient since drilling holes is expensive and consumes drill bits and the protruding wires are cut off and discarded.

From the 1980s onward, small surface mount parts have been used increasingly instead of through-hole components; this has led to smaller boards for a given functionality and lower production costs, but with some additional difficulty in servicing faulty boards.

Manufacturers may not support component-level repair of printed circuit boards because of the relatively low cost to replace compared with the time and cost of troubleshooting to a component level. In board-level repair, the technician identifies the board (PCA) on which the fault resides and replaces it. This shift is economically efficient from a manufacturer's point of view but is also materially wasteful, as a circuit board with hundreds of good components may be discarded and replaced due to the failure of one minor and inexpensive part such as a resistor or capacitor. This practice is a significant contributor to the problem of e-waste.[réf. nécessaire]

Types de circuits imprimés modifier

Les circuits imprimés peuvent se classer en différentes catégories selon :

- leur nombre de couches conductrices

- leur rigidité

- la présence ou non de liaisons métallisées entre plusieurs couches conductrices

- le nombre de stratifications nécessaires à leur fabrication

Nombre de couches modifier

Le circuit imprimé le plus simple est un circuit appelé simple face, avec une seule couche conductrice en cuivre, sur laquelle peuvent être soudés les composants électroniques. Celle-ci est associée à une couche de matière isolante qui lui sert de support. En général ce type de circuit comporte des trous qui permettent l'insertion des composants électroniques.

Le circuit imprimé double face comporte deux couches conductrices isolées par une couche isolante. Il peut avoir deux types de trous :

- les trous d'insertion permettant de maintenir les composants dans le circuit,

- les vias permettant d'établir une connexion électrique entre les deux couches conductrices.

Le circuit imprimé multicouches comporte au moins trois couches conductrices, séparées chacune par des couches isolantes. On distingue les deux couches conductrices appelées couches externes et les couches conductrices internes. Ce type de circuit peut avoir plusieurs types de trous :

- les trous d'insertion permettant de maintenir les composants dans le circuit,

- les vias traversants (1) permettant d'établir une connexion électrique entre l'ensemble des couches conductrices,

- les vias borgnes (2) pour établir une liaison électrique entre une couche conductrice externe et une couche conductrice interne proche,

- les vias enterrés (3) établissant une liaison électrique entre deux couches conductrices internes.

Rigidité modifier

Le circuit imprimé le plus courant est appelé rigide, constitué en général de couches isolantes en époxy renforcé par une trame de fibres de verre, lui conférant une grande solidité. En plus d'une fonction de connexion électrique des composants électroniques, il assure ainsi une fonction mécanique de maintien des composants. Il existe des circuits rigides simple face, double face et multicouche.

Un autre type de circuit imprimé est dit souple ou flexible, fabriqué à partir de matière isolante fine, très souvent en polyimide. Il a une fonction de liaison électrique, comme un câble électrique qui relie deux connecteurs. Il existe des circuits souples simple face, double face et multicouche.

Le circuit appelé flex-rigide est quant à lui un mélange des deux types précédents, comportant à la fois des parties rigides sur lesquelles sont fixés des composants, reliées entre elles par des parties souples. Le circuit flex-rigide est un circuit multicouche.

Liaisons métallisées modifier

Il existe deux types de circuits imprimés selon qu'ils possèdent des trous métallisés ou non. La métallisation des trous consiste, une fois le trou percé, à déposer une fine couche de cuivre à l'intérieur du trou, par un procédé de cuivrage chimique puis électrolytique. Une fois métallisé, le trou fait la connexion électrique entre les couches qu'il traverse.

Le circuit imprimé simple face n'a pas de trous métallisés. Les liaisons électriques se font dans l'unique couche conductrice.

Certains circuits double face n'ont pas de trous métallisés et la liaison électrique entre les deux couches se fait par la soudure des pattes de composants insérés dans le circuit. Leur fabrication s'en trouve simplifiée par rapport au circuit appelé double face trous métallisés.

Le circuit multicouche a des trous métallisés qui permettent d'établir une connexion électrique entre ses différentes couches.

Stratification modifier

La stratification est un procédé de pressage à pression et température contrôlées qui permet d'assembler plusieurs ensembles double face afin de réaliser un circuit multicouche.

Ainsi, les circuits imprimés simple face et double face n'ont aucune étape de stratification dans leur fabrication. La matière première constituée de la ou des couches conductrices associée(s) à la couche isolante est fournie déjà assemblée, que ce soit dans le cas d'une fabrication artisanale ou industrielle.

Les circuits imprimés multicouche rigides sont le résultat de la stratification de plusieurs double face rigides. Les circuits imprimés multicouche flex-rigides résultent de la stratification de double face rigides et de double face souples. Les circuits imprimés multicouche souples sont le résultat de la stratification de plusieurs double face souples.

Fabrication modifier

Anciens circuits modifier

Avant l'apparition des supports époxy (couleur blanc-verdâtre translucide), les circuits étaient fabriqués en bakélite (de couleur marron) qui était beaucoup plus cassante. Ces circuits ne pouvaient supporter que deux couches et étaient utilisés dans la plupart des anciens appareils électroniques (i.e. 1960-1970). Les composants étaient le plus souvent soudés du côté opposé au cuivre, mais il arrivait parfois, pour remédier au manque de couches, d'avoir des jonctions spatiales ou des composants volants soudés à même le cuivre.

Fabrication artisanale modifier

Le circuit imprimé est fait à partir de résine époxy ou de fibre de verre, doublée d'une fine couche de cuivre d'un ou des deux côtés et recouverte d'un vernis photo-sensible.

La couche de vernis protégeant le cuivre est insolée, par transfert photographique du dessin du cuivre à travers un typon avec une insoleuse. Le vernis ayant été exposé aux UV est éliminé avec un révélateur composé d'une solution oxalique d'hydroxyde de sodium. Les zones de cuivre mises à nu sont alors attaquées chimiquement permettant ainsi la fabrication de circuits électriques à la demande.

L'attaque chimique du cuivre peut être réalisée par du perchlorure de fer liquide et chaud, ou un mélange de chlorure de cuivre, d'acide chlorhydrique et d'eau oxygénée (ce qui a l'avantage de recycler le cuivre ayant réagi, alors sous forme de chlorure de cuivre, en tant que réactif pour une gravure suivante).

Le cuivre restant sur le support époxy est alors débarrassé de son vernis protecteur photosensible et étamé soit par une solution d'étain à froid dans un bain soit à chaud dans une étameuse. Ce film d'étain permet d'assurer une protection du cuivre et une meilleure adhésion des soudures.

Après perçage des trous de passage, il permet d'implanter par brasure (communément appelée soudure à l'étain) les composants électroniques (diodes, résistances, condensateurs, transistors, circuits intégrés, etc.).

La finition du circuit se fait en recouvrant les soudures par un vernis dit vernis-épargne (souvent de couleur verte). Il est destiné d'abord à épargner les pistes lors du soudage à la vague ou au bain (d'étain). Accessoirement, il assurera une protection des pistes contre l'oxydation et l'humidité.

Ce type de circuit imprimé fabriqué de cette manière peut être simple face ou double face (cuivre des deux côtés) en fonction du support initial.

Les liaisons entre les pistes des différentes couches et les composants sont assurées par de minuscules rivets conducteurs ou maintenant par des trous métallisés (dépôt de cuivre chimique, puis électrolytique car le bain de cuivre chimique ne permet pas un dépôt suffisamment épais) appelés vias.

Fabrication industrielle modifier

Avec l'apparition des technologies liées à l'informatique, des circuits de plus en plus complexes ont vu le jour. Les circuits imprimés ont vu le nombre de leurs couches se multiplier, pouvant atteindre jusqu'à 30 couches pour des applications très complexes et où le coût peut être considéré comme secondaire. Dans une carte mère de micro-ordinateur par exemple, les couches sont au nombre de six, voire plus. Une couche est réservée à la masse ou alimentation 0 V, une à l'alimentation 5 V, les autres sont distribuées en fonction des besoins.

Circuit double face modifier

Matière modifier

Le point de départ de la fabrication d'un circuit double face est une feuille de résine epoxy collée entre deux fines couches de cuivre.

Les épaisseurs du diélectrique constitué par la résine sont en général un multiple de 50 µm.

Les épaisseurs des feuilles de cuivre les plus courantes sont de 9, 18, 35, 70, 105 µm.

Les entreprises américaines utilisent couramment une unité de masse, l'once (oz) pour définir l'épaisseurs des feuilles de cuivre. Il s'agit de la quantité de cuivre nécessaire pour faire une feuille de cuivre de un pied carré.

Donc 1 oz (environ 28 g) de cuivre pour un pied carré (environ 30,5 cm par 30,5 cm) correspond à une feuille de 35 µm d'épaisseur.

| épaisseur | 18 µm | 35 µm | 70 µm | 105 µm |

| masse de cuivre pour 1 pied carré |

0,5 oz | 1 oz | 2 oz | 3 oz |

Des épaisseurs de cuivre plus importantes peuvent être utilisées pour des couches dites drain qui ont une fonction de dissipation thermique, alors que les autres couches sont destinées à établir soit une liaison électrique entre deux pastilles (couches signal), soit une liaison à un potentiel donné (couches masse).

Le matériau isolant le plus utilisé est une résine epoxy appelée FR-4 pour des applications basses fréquences. Pour les applications à plus hautes fréquences, d'autres types de résines sont utilisées comme la résine polyimide ou des matériaux à base de téflon.

Perçage modifier

Lorsque des connexions électriques sont nécessaires entre les deux couches de cuivre, on réalise un perçage traversant les deux couches de cuivre et la couche d'isolant, qui sera ensuite métallisé. Le diamètre des trous va en général de 0,2 à 6 mm. Au-delà les trous sont réalisés par fraisage.

Métallisation modifier

Une fois le circuit percé et afin de créer une liaison électrique entre les couches traversées par le perçage, le circuit est métallisé, on dit parfois rechargé. Une fine couche de cuivre (de l'ordre de 15 à 25 µm) est déposée par des procédés chimiques puis électrolytiques, en surface des couches et à l'intérieur des trous (vias). L'épaisseur finale des pistes sur les couches externes est d'environ 35 µm pour un cuivre de base de 18 µm, et de 55 µm pour un cuivre de base de 35 µm.

Gravure modifier

Afin de réaliser l'ensemble des pistes et pastilles d'une couche à partir d'une surface de cuivre pleine, on procède en général de la manière suivante :

- laminage d'un film photosensible à la surface de cuivre

- insolation du film par une source de lumière UV qui permet de polymériser le film et constituer ainsi des zones de protection. Le système d'insolation permet un alignement sur les trous traversants déjà réalisés.

- développement des zones non insolées, dans lesquelles le cuivre se retrouve à nu

- gravure chimique du cuivre dans les zones non protégées par le film

- strippage du film pour enlever le film de protection restant sur les pistes et pastilles de la couche

- inspection optique automatisée pour détecter d'éventuels défauts, par exemple des courts-circuits entre deux pistes

Circuit multi couches modifier

La technique de réalisation de ces circuits multi-couches est similaire à celle des circuits simple ou double face (insolation, développement, gravure chimique du cuivre, puis nettoyage de celui-ci). Les couches ainsi obtenues sont collées entre elles sous haute pression avec une résine époxy similaire à celle qui compose le substrat du circuit.

Normes et spécifications modifier

En France en 1989 fut établie la norme française NF C 93-713 de spécification des circuits imprimés. Les circuits sont catégorisés en différentes classes en fonction de leur utilisation et donc de la finesse de fabrication. À cette époque, la technologie se limite à la classe 6 correspondant par exemple à une largeur de piste de 120 à 150 µm.

En 2015, cette norme est encore utilisée mais tend à être supplantée par le standard IPC (en) d'origine américaine et accepté comme une référence internationale par l'ensemble des fabricants de circuits imprimés du monde.

Parmi les nombreuses normes IPC définissant les standards de conception, de performance et de test des circuits imprimés, on peut citer les plus importantes :

- IPC-2221, normes génériques de conception

- IPC-4101, normes sur les matières utilisées (pré-imprégnés et stratifiés)

- IPC-A-600, critères d'acceptabilité

- IPC-TM-650, définitions des méthodes de test

Exemples d'utilisation modifier

Presque tous les domaines de l'électronique utilisent maintenant des circuits imprimés :

- ordinateur personnel ;

- imprimante ;

- calculatrice ;

- appareillage électroménager, hi-fi ;

- carte que l'on trouve dans les jeux d'arcade…

Certains composants d'ordinateur sont (par construction) des circuits imprimés :

- la carte mère ;

- les barrettes mémoires ;

- les cartes d'extension de micro-ordinateur PCI et ISA ;

- les clés USB.

Évolutions modifier

Avec la décroissance des coûts de fabrication, le nombre de couches utilisées par des circuits imprimés destinés à des applications grand public ne cesse d'augmenter. Alors que dans les années 1990, l'industrie automobile considérait que seuls des circuits imprimés simple face étaient industriellement acceptables, il n'est plus surprenant (en 2005) de rencontrer des circuits à quatre couches dans les appareils grand public, et de 10 à 14 couches pour des applications spécifiques. Généralement, on alterne des couches véhiculant les signaux et des couches plus homogènes (plan de masse et plan d'alimentation) afin de distribuer les tensions d'alimentation sur toute la carte et améliorer la compatibilité électromagnétique (en abrégé, CEM). Les différentes couches sont interconnectées par des trous métallisés appelés vias. Des techniques récentes permettent de réaliser des vias borgnes (ne traversant pas toutes les couches) et même des vias enterrés (ne débouchant pas sur les couches externes).

Avec le besoin de réduction de la taille, le circuit imprimé planéiforme peut être un obstacle à l'intégration. On observe donc l'utilisation de circuits imprimés flexibles (flex circuits) qui peuvent être tracés sur un support souple (généralement avec seulement une ou deux couches de cuivre). Un environnement où le circuit flexible est courant est celui des appareils photographiques où cela permet de contourner les contraintes de placement qui sont imposées par l'optique et le design industriel. Mais des raisons de coût peuvent également amener les industriels à choisir cette technologie de circuits souples : bien que plus chers à la fabrication, ils offrent l'indéniable avantage de ne nécessiter aucun système de connectique pour l'interconnexion entre différentes cartes, économisant par là même la main d'œuvre et la matière de cette opération, et fiabilisant l'ensemble.

Le détail des techniques de circuit imprimé a évolué avec l'apparition du CMS (composant monté en surface) qui a permis de réduire considérablement la taille des composants. De ce fait, la miniaturisation a induit l'augmentation des fréquences d'utilisation, la diminution des tensions utilisées et de la chaleur produite par le passage du courant électrique, mais ceci a imposé des adaptations spécifiques comme l'augmentation du nombre moyen de traversées mais aussi l'apparition de traversées « in-pad » (faites au laser), c'est-à-dire intégrées dans la plage où le composant vient se braser. Cette technique permet également d'éviter une fuite de soudure au montage des composants.

Dans certains cas extrêmes, le support peut sortir totalement de l'ordinaire (tout en reprenant les mêmes principes). Par exemple, certaines applications militaires ou spatiales qui sont soumises à des environnements thermiques très éprouvants utilisant des circuits imprimés en céramique.

Notes et références modifier

- "The history of the printed circuit", Ken Gilleo, Printed Circuit Fabrication, janvier 1999, vol. 22, no 1

- Improvements in or connected with Electric Cables and the Jointing of the same, brevet UK 190304681

- PROCESS AND MECHANISM FOR THE PRODUCTION OF ELECTRIC HEATERS, brevet US1256599

- Electrical apparatus and method of manufacturing the same, brevet US1563731

- Process for the production of electrically insulating plates provided with a system of connections, more particularly ebonite plates for use in radio outfits, brevet GB269729

- US 1256599

- Charles A. Harper, Electronic materials and processes handbook, McGraw-Hill,2003 (ISBN 0-07-140214-4), pages 7.3 and 7.4

- (en) Cledo Brunetti, New Advances in Printed Circuits, Washington DC, National Bureau of Standards,

- Engineers' Day, 1984 Award Recipients, College of Engineering, University of Wisconsin-Madison

- US 2756485 assigned to US Army. July 31, 1956.

Voir aussi modifier

Articles connexes modifier

Liens externes modifier

Catégorie:Circuit électrique Catégorie:Composant électronique Catégorie:Fabrication de circuits électroniques