Moulage par extrusion et soufflage

En plasturgie, le moulage par extrusion et soufflage[1] ou plus simplement l'extrusion-soufflage est un procédé de mise en forme de matériaux polymères thermoplastiques qui est utilisé pour fabriquer des corps creux de contenance variable (de quelques cm³ à quelques m³) : bouteilles, flacons, bidons, fûts, réservoirs, etc.

Principe

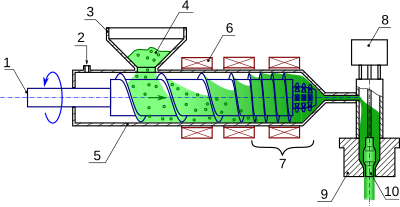

modifierCe procédé consiste à combiner la technique de l'extrusion avec celle du soufflage.

On effectue une extrusion en continu du polymère ; le flux sortant coule autour d'un noyau, ce qui laisse une cavité centrale. De l'air comprimé — ou éventuellement un gaz inerte — est injecté en permanence, ce qui maintient le tube ouvert. Le tube ainsi formé est appelé « paraison » ; on règle l'épaisseur de la paroi en ajustant l'espace entre le noyau et la paroi de la filière, appelé « entrefer ».

La paraison est pincée dans un moule fait de deux demi-coquilles ayant la forme désirée. L'air sous pression vient plaquer le tube contre l'empreinte ; le polymère refroidit et la pièce se fige dans sa forme finale.

Les objets ainsi obtenus présentent en général un bourrelet provenant du pincement de la paraison dans le bas du joint de moule, appelé « soudure ». On peut ainsi distinguer les objets fabriqués par injection avec un point (point d'injection) des objets fabriqués par extrusion-soufflage avec une ligne (zone de soudure).